Kui 4500eurost koolitust pakutakse niisama, siis ei tasu ilma jääda. Millega tegu ning kuidas seda enda kasuks kõige paremini ära kasutada? Millega tegu? Kogu kursust puudutav informatsioon ja ka õppematerjalid ning -videod on üliõpilasorganisatsiooni ESTIEM kodulehel: LINK ESTIEM’i kodulehel olevale Lean Six Sigma Green Belt kursusele. Pika jutu kokkuvõte: ESTIEM ühendab tööstustehnoloogia üliõpilasi. Alguses tutvustas…

Category: Lean tootmine

Timmitud ehk lean tootmine on üks võimsamaid kulude vähendamise ja efektiivsuse tõstmise filosoofiaid tänases operatsioonide juhtimise maailmas.

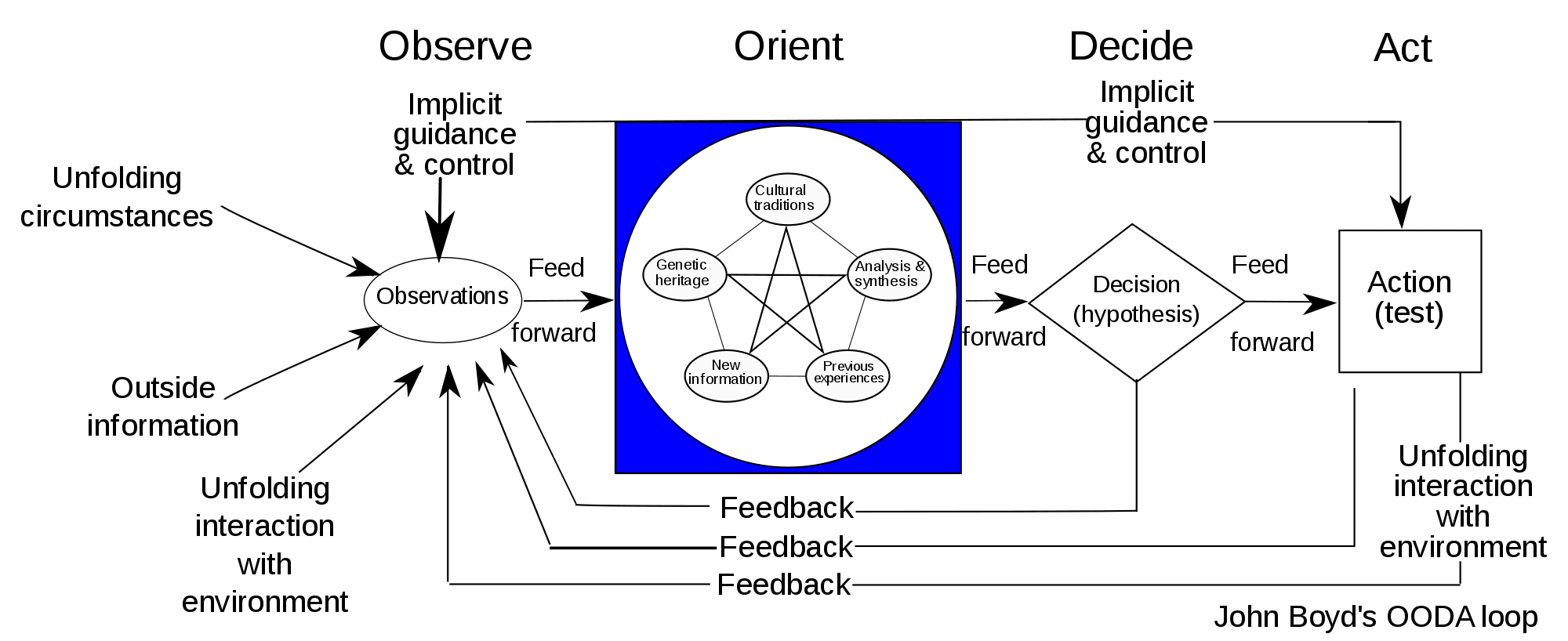

Agiilne organisatsioon: muutuste kiirus

Agiilne lähenemine on tarkvara arendusest tulnud lähenemine, mis aktsepteerib fakti, et maailm on kaootiline, kliendi nõudmised on ajas muutuvad ning “avastusliku” iseloomuga. Arendusmeeskond tarnib lahendusi väikeste “ampsudena” (lähtudes küll suuremast eesmärgist) ning reageerib kiirelt kasutaja tagasisidele, kes on haaratud arendusse esimesest iteratsioonist alates. Agiilne arendamine eeldab agiilseid meeskondi ning laiemat organisatsiooni konteksti seda toetama. McKinsey…

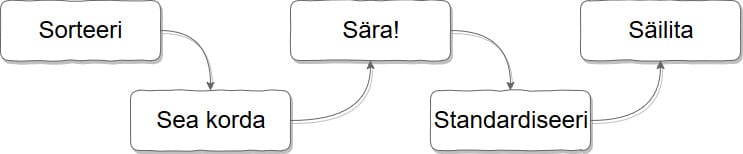

Miks ma ei alusta parendustegevusi 5S’st

Idee, et parendustegevusi peaks alati alustama 5S’ga on raiskamine. Mitte üks raiskamine 7 klassikalisest (muda) raiskamist, vaid midagi palju hullemat: juhtide irratsionaalsus ehk muri.

Minu koperdamised pull-süsteemi rakendamisel

Mõni aeg tagasi sai suure hurraaga alustatud pull süsteemi väljatöötamisega. Kanban ja kogu muu “pull”. Esimesed triibulised käes ja järeldus imelihtne – pull on piisavalt keeruline, et seda lambist ei juuruta. Räägin mõningatest probleemidest, mis mul ette on tulnud. Variatsioon, variatsioon, variatsioon…. Kui mingid lokaalsed ja vähetäthsad võidud välja arvata, siis asi on…

5S – Sära!

Koristamine ja puhastamine kiputakse jäetama tugifunktsioonide juhtidele – olgu selleks siis haldusjuhid või muud spetsialistid. Ega selles põhimõtteliselt midagi hlaba olegi senikaua kui operatsioonide juhid mõistavad, et puhtus on oluline osa nende igapäevastest toimetamistest ning vajab ka nendpoolset tähelepanu. Ma olen kirjutanud 5S’i sorteerimise ja korda sättimise etappidest. Kolmandaks etapiks on töökoha särama löömine. Miks…